Шүүгч М.Нямжаргал ОХУ-д зохион байгуулагдаж буй олон улсын тэмцээний шүүгчээр ажиллаж байна

“Цагаан алт” хөтөлбөрийн дүнд түүхий эдийн 70 орчим хувийг дотоодын үйлдвэрлэгчид бэлтгэлээ

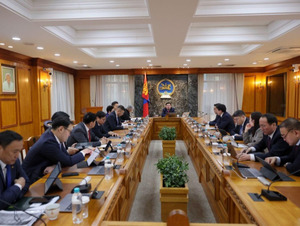

НИТХ-ын зөвлөлийн хуралдаанаар нийслэлийг 2026-2030 онд хөгжүүлэх таван жилийн төлөвлөгөөг хэлэлцлээ

Монгол Улсын Их Хурлын чуулганы хуралдааны дэгийн тухай хуульд нэмэлт, өөрчлөлт оруулах тухай хуулийн төслийг өргөн мэдүүлэв

Хяналтын болон бүтээмжийн менежер, сайд нарын зөвлөхүүдийг цомхотгож, дэд сайд нарыг томиллоо

Шадар сайд Х.Ганхуягаар ахлуулсан ажлын хэсэг "Алтанбулаг" чөлөөт бүсэд ажиллалаа

Дампуурсан банкуудад байршиж байсан төрийн өмчийн хөрөнгүүдийг буцаан төвлөрүүлэх ажлын хэсгийн явцтай танилцана

МАН-ын Удирдах зөвлөлөөр дэд сайд сайд нар тодорно

Нийслэлийн ИТХ-ын дарга А.Баяр Цагдаагийн ерөнхий газарт ажиллав

ЭЗБХ: С.Наранцогтыг Монголбанкны Ерөнхийлөгчийн албан тушаалд томилохыг дэмжив

Баяжуулах фабрикаа шинэчилье

“Эрдэнэт” үйлдвэрийн Баяжуулах фабрикийн хамт олон түүхэн 31 жилийн хугацаанд 600 гаруй сая тонн хүдэр боловсруулж, 3,5 сая гаруй тонн зэс үйлдвэрлэж дэлхийн зах зээл дээр борлуулан, жилээс жилд бүтээгдэхүүн үйлдвэрлэл нь нэмэгдэж, техник, технологи нь шинэчлэгдэн тогтвортой ажиллаж байна. 2000 оноос эхлэн техникийн шинэчлэлийн ажил шат дараатай эрчимтэй хийсний үр дүнд жилд 26 сая тонн хүдэр боловсруулж, цаашид 32 сая тоннд хүргэхээр өргөтгөлийн ажил явагдаж байна. Хүдэр дэх зэсийн агуулга буурсантай уялдан цаашид үйлдвэрлэлийн хэмжээг нэмэх шаардлага гарч байна. “Эрдэнэт” үйлдвэрийг 2014 он хүртэл хөгжүүлэх концепцийн хүрээнд Баяжуулах фабрик дээр олон томоохон бүтээн байгуулалт хийгдэж ОХУ, АНУ, ХБНГУ, БНХАУ, Финлянд, Австри, Япон, Солонгос, Итали, Австрали, Украйн гэх мэт дэлхийн 20 шахам орны тоног төхөөрөмжтэй болж, автоматжуулалтын өндөр òүвшинд хүрч гэрээсээ технолги, тоног төхөөрөмжийнхөө үйл ажиллагааг хянах бүрэн боломжтой болов. Одоо яригдаж буй “Эрдэнэт” үйлдвэрийг ойрын ирээдүйд хөгжүүлэх концепцийг боловсруулахдаа технологийн дамжлага бүр дээр өмнө нь хийсэн шинэчлэлийн ажлын алдаа оноонд дүгнэлт хийж, цаашдын зорилтоо тодорхойлох шаардлагатай байна. Сүүлийн 20 шахам жил БФ-ийн хэмжээнд хийгдсэн шинэчлэлийн ажилд оролцон цахилгааны ашиглалт, засвар үйлчилгээг нь хийлцэж ирсний хувьд үйлдвэрийнхээ ирээдүйн шинэчлэлийн талаар өөрийн санал бодлоо хуваалцъя.

Бутлан тээвэрлэх хэсэг: Анхны төслийн хүчин чадлаараа жилд 16 сая тонн хүдэр хүлээн авч бутлан дамжуулах тус хэсгийн дунд, жижиг нийт 10 бутлуурыг 2000 оны эхэнд ОХУ-ын “УРАЛМАШ” үйлдвэрийн бутлуураар сольж, “Эрдэнэт” үйлдвэр өөрсдийн хүчээр нэг жижиг бутлуур нэмж суурилуулснаар, одоо жилд 20,5 сая тонн хүдэр бутлан дамжуулж байна. Цаашид 1978 оноос хойш ажиллаж байгаа хүдэр дамжуулдаг конвейеруудын хүчин чадлыг нэмэх замаар зайлшгүй солихгүй бол жилээс жилд засвар үйлчилгээний зардал, сул зогсолт нэмэгдэх нь ойлгомжтой. Ер нь БТХ хүчин чадлынхаа дээд хязгаарт хүрсэн гэж үзэж болно.

Шүүн хатаах хэсэг: Сүүлийн жилүүдэд зэс, молибдений баяжмал хатаах дамжлагыг дэлхийн уул уурхайн үйлдвэрүүдэд өргөн ашигладаг даралтат фильтрээр солих ажил хийгдэж байна. Зэсийн баяжмал хатаах ”EIMCO” фирмийн 3, молибдены баяжмал хатаах 2 фильтр шинээр тавьснаар ажлын байрны нөхцөл сайжирсан, урсгал зардал, эрчим хүчний зарцуулалт багассан, мазут, уур хэрэглэхгүй болсон зэрэг олон дэвшил гарав. Цаашид үйлдвэрлэлийн хүчин чадал нэмэгдэхэд ажиллах бүрэн боломжтой болсон. Өнөөдөр тус хэсгийн хэмжээнд тулгамдсан асуудал нь молибдены өтгөрүүлэгчийг иж бүрнээр нь солих, зэсийн өтгөрүүлэгчүүдийг ч шинэчлэх шаардлага бий.

Хаягдлын аж ахуй: БФ-ийн удирдлагуудын анхааралд байх, мэргэжлийн өндөр түвшинд зураг төслийг нь хийж, жил бүр хиймэл нуурын усны түвшин, урсгалаас хамаарч газар шорооны ажил хийгдэж, насосны шахах талын урт, өндөр нь нэмэгдэж, байгаль экологийг хамгаалах талаар их хэмжээний хөрөнгө зарцуулдаг онцгой объект юм. Үйлдвэрлэлийн хүчин чадал нэмэгдэж байгааг харгалзан үзэж 2007 оноос өндөр хүчин чадалтай насос сонгож суурилуулах ажил хийгдэж эхэлсэн. Одоогоор ХБНГУ-ын SIEMENS пүүстэй хамтран жилд 15 мянган м3 хаягдал шахах чадалтай АНУ-ын ТВС-34 4-р насосыг SIEMENS пүүсийн цахилгаан тоног төхөөрөмжийн хамт угсарч долоон жил ажиллаж байна.

Мөн Хятад НАЙПУ ком-панитай хамтарч 15 мянгын хүчин чадалтай 750NZJ-2150 V насосыг SIEMENS пүүсийн цахилгаан то-ног төхөөрөмжийн хамт угсарч 3 дахь жилдээ ажиллаж буй. Одоо V насосыг угсарч байна. Олон төрлийн насос тавьж “Зоо парк” болгосон гэх шүүмжлэл бий. Гэвч тус насосууд дээр дэлхийн тэргүүлэх фирмийн цахилгаан тоног төхөөрөмж тавигдсан, насосны их засваргүй ажиллах хугацаа 2-3 дахин нэмэгдсэн, сүүлийн 2 өвлийн их ачааллыг Хятадын 750NZJ-2150 насосны хүчээр давж, 6839 цаг ажиллаад их засварт орж байна. Үйлдвэрийн хүчин чадал нэмэгдсэн, хаягдал шахах хоолой 4,6 км урт болсонтой холбогдож хуучин ажиллаж байсан ОХУ-ын 1, 2, 3 дугаар насосуудын хүчин чадал хүрэлцэхгүй болсон өнөөгийн нөхцөлд дахин нэг насос тавих шаардлага гарна. Далангийн цагаан тоосыг дарах чиглэлээр гадаад дотоодын байгууллагууд жил бүр ажиллаж тодорхой дэвшил гарсан ч төгс үр дүнд хүрэхгүй байна.

Өөрөө нунтаглах хэсэг: Жилд 4 сая тонн хүдэр нунтаглах хүчин чадалтай өөрөө нунтаглах 2 тээрэм 1990 оноос ажиллаж, БФ-ийн мэргэжилтнүүдийн санал, санаа-чилгаар хагас өөрөө нунтаглах тээрэм болгон өөрчилсний үр дүнд сүүлийн жилүүдэд жилд таван сая тонн хүдэр боловсруулж байна. Тус хэсэгт жилд зургаан сая хүртэл тонн хүдэр боловсруулах хүчин чадалтай сүүлийн үеийн уулын баяжуулах үйлдвэрүүдэд ашиглаж байгаа өндөр бүтээмжтэй тээрэм, бусад тоног төхөөрөмж бүхий өргөтгөлийн ажил 2012 онд эхэлсэн боловч эдийн засгийн байдал, бусад шалтгааны улмаас жил гаруй хугацаа хойшилж, зарим тоног төхөөрөм-жүүд нь 2 дахь жилдээ ӨНХ-ийн гадаа байсаар байна. Жилд олон сая доллараар тооцох бүтээгдэхүүн үйлдвэрлэн, гадаад зах зээлд гаргах ёстой. Энэ ажлыг 2014 онд багтаан дуусгах зорилт тавин ажиллаж байна. Тус өргөтгөл ашиглалтанд орсноор цаашид БФ-ийн техник, технологийн шинэчлэл, өргөтгөлийг ямар замаар хийх нь тодорхой болох ёстой.

Нунтаглан баяжуулах хэсэг: БФ-ийн үйл ажиллагааг тодорхойлдог тус хэсгийн баяжуулах машинуудыг 1994 онд Финлянд улсын ОК-50, ОК-38, Хятад улсын KYF-16 маркийн баяжуулах машин бүхий 4 сая тонн хүдэр баяжуулах 6-р секцийг шинээр ашиглалтанд оруулсан. Үйлдвэрлэлийн хүчин чадлаа бууруулахгүйгээр 1-4-р секцийг солих ажил шат дараатай хэрэгжиж, одоо жилд 36 сая тонн хүдэр баяжуулах боломж бүрдсэн. Энэ бүх ажлыг тус хэсгийн барилга байгууламжийг өргөтгөхгүйгээр үйлдвэрлэлээ зогсоохгүй хийсэн нь манай мэргэжилтнүүдийн зөв шийдлийн үр дүн юм. 2000 онд Финлянд улсын ОК-100, АНУ-ын WEMCO-190, Pyramid баганат бая-жуулах машин бүхий жилд 10 сая тонн хүдэр баяжуулах 1-р хосолсон секцийг ашиглалтанд оруулсан. 2002 оноос ОХУ-ын РИФ маркийн баяжуулах машинаар 2, 3, 4-р секц, 1-р хосолсон секц, 5, 6-р секцийн машиныг солих ажил хийгдэж дуусах шатандаа орж байна. Баяжуулах машинуудаа дагаад насос-ны хэсэг бүрэн шинэчлэгдсэнээр нилээд үр дүнтэй ажиллаж байна. БФ-ийн жигд ажиллагааг хангах, төлөвлөгөөт зорилтыг биелүүлэхэд гол үүрэг гүйцэтгэдэг хүдэр нунтаг-лах дамжлага буюу тээрмийн хэсгийн шинэчлэлийн ажил хийгдээгүй, хуу-чин тээрэм, хөдөлгүүрийг нь солих хэмжээнд явж байна. МШЦ-5.5х6.5 тээрмийн суурийг өөрчлөхгүйгээр эзэлхүүнийг нь 20 м3-аар нэмэгдүүлж ОХУ-ын ОАО “Тяжмаш” үйлдвэрээс 5,8х6.9 тээрэм худалдан авч 1, 3, 6-р тээрмүүд дээр тавьсан ч, тээрмүүдийн цагийн бүтээмж өсөөгүй, эрчим хүчний зарцуулалт нь нэмэгдэж, тээрмийн хүрд нь хэд хэдэн удаа цуурч, засвар үйлчилгээний зардал өссөөр байна. Энэ шийдлийг гаргахдаа ажиллаж байгаа тээрмүүдийн дунд газар шорооны ажил хийх, суурь цутгахаас эхлээд хүндрэлтэй, зардал өндөртэй ажил хийхгүйгээр тээрмүүдээ солих замаар цагийн бүтээмжийг 20-30 тонноор нэмэх зорилт тавьсан ч үр дүн муутай ажил болсон. Ажил хийж буй хүмүүст алдаа, оноо бий байх.Харин бид цаашид зөв шийдэл гаргах нь чухал. Тээрмээс гарч байгаа бүтээгдэхүүнийг ангилах, шахах дамжлага дээр ХБНГУ-ын ДОБЕРСЕК фирмийн насос, Япон улсын насос, Хятад улсын НАЙПУ фирмийн насос, Австрали улсаас ВАРМАН насос тус бүрийг ангилагчийн хамт, АНУ-ын KREBS фирмийн насосыг тавьж туршcан ч 150-200 цаг ажиллаад сольдог ОХУ-ын ГРАТ-1400 насосоос салж чадаагүй л байна. Энэ бүгдийг бичдэгийн учир нь “Эрдэнэт” үйлдвэрийг хөгжүүлэх хэтийн төлөвлөгөө боловсруулах ажилд оролцох хүмүүст санаа өгөх зорилго агуулсан юм. Томоохон асуудлыг шийдэхдээ хийдэг байсан техникийн зөвлөлийн хурлыг Д.Даваасамбуу захирал сэргээсэн нь бид бүхэн зөв шийдэл гаргахад нөлөөлөх нь ойлгомжтой. Цаашид “Эрдэнэт” үйлдвэрийг хөгжүүлэх концепцийн хүрээнд БФ дээр:

-Хамгийн түрүүнд НБХ, ӨНХ-ийн хүдэр нунтаглах дамжлагыг шинэчлэх замаар хүчин чадлыг нэмэх асуудлыг олон талаас нь судалж шийдэх шаардлагатай. Энэ асуудлаар

-Хятад улсын CITIC фирмийн 5,5х8,5 хэмжээтэй тээрмийг, Канад улсад үйлдвэрлэж буй GE фирмийн цахилгаан хөдөлгүүртэй нь авч НБХ-ийн тээрмүүдийг солих тухай БФ-ийн мэргэжилтнүүдийн санал, “SIEMENS” фирмийн мэр-гэжилтнүүдтэй хамтарч төсөл хэрэгжүүлэх санал, Өндөр хүчин чадалтай хагас өөрөө нунтаглах тээрэм /SAG/ бүхий корпус барьж, одоо ажиллаж байгаа дунд, жижиг бутлуурууд, МШЦ тээрмүүдээ зогсоох тухай зарим мэргэжилтнүүдийн санал, дөрөв дэх шатны бутлуур тавих гэх мэт олон санал байдаг. Мөн ӨНХ-ийн өргөтгөлийг ашиглалтанд оруулсны дараа ММС -1, 2-р тээрмийг SAG тээрмүүдээр сольж хүчин чадлыг нэмэх нь ч зөв шийдэл байж болох юм.

-БФ-ийн хүчин чадал нэмэгдсэнтэй холбогдон эргэлтийн усны нэмэлт сан барьж, найдвартай усан хангамжтай болох нь ойрын үед шийдэх асуудлын нэг болж байна.

-Шууд үйлдвэрлэлд нөлөөлөхгүй ч олон жил болсон үйлдвэрлэлийн агааржуулалт, барилга байшингийн засвар үйлчилгээ гээд шийдэх асуудал олон байна.

Сүүлийн 20-иод жилд хийсэн шинэчлэлийн ажлыг “Эрдэнэт” үйлдвэрийн Инженерийн зураг төслийн төв, БЗЦ, ЗУЦ, БФ-ийн Засварын хэсэг, Цахилгааны алба, Цахилгаан цех, ХИУ, ЗМЗ-ын ажилчид мэргэжилтнүүдийн хүчээр хийсэн гэхэд нэг их буруудахгүй. Өнөөдөр монгол оронд үйлдвэрлэлийн томоохон хэмжээний барилга бай-гууламж барих, тоног төхөөрөмж угсрах аж ахуйн нэгж ховор. Ихэвчлэн хятад ажилчдын хүчээр хийх жишгээр ӨНХ-ийн өргөтгөлийн ажил хийгдэх болж байна. Боломжийн материаллаг бааз, мэргэжилтэй ажилчидтай БЗЦ, ЗУЦ, монголдоо томд тооцогдох ЗМЗ-ынхаа хүчийг ашиглаж, зөв менежментийн бодлого явуулбал бидэнд боломж их бий. Цаашид бид техникийн шинэчлэл хийхдээ уул уурхайн үйлдвэрүүдийн тоног төхөөрөмж үйлдвэрлэж байгаа дэлхийн тэргүүлэх фирмүүдийг зоригтой сонгож, хамтарч ажиллах зорилт тавих хэрэгтэй. Бид тоног төхөөрөмжийн үнээс нь айгаад хямд-ханыг сонговол ашиглалтын зардал нэмэгдэх нь ойлгомжтой.

Монгол улсын гавьяат уурхайчин, уул уурхайн салбарын зөвлөх инженер Д.Цагаач

Бутлан тээвэрлэх хэсэг: Анхны төслийн хүчин чадлаараа жилд 16 сая тонн хүдэр хүлээн авч бутлан дамжуулах тус хэсгийн дунд, жижиг нийт 10 бутлуурыг 2000 оны эхэнд ОХУ-ын “УРАЛМАШ” үйлдвэрийн бутлуураар сольж, “Эрдэнэт” үйлдвэр өөрсдийн хүчээр нэг жижиг бутлуур нэмж суурилуулснаар, одоо жилд 20,5 сая тонн хүдэр бутлан дамжуулж байна. Цаашид 1978 оноос хойш ажиллаж байгаа хүдэр дамжуулдаг конвейеруудын хүчин чадлыг нэмэх замаар зайлшгүй солихгүй бол жилээс жилд засвар үйлчилгээний зардал, сул зогсолт нэмэгдэх нь ойлгомжтой. Ер нь БТХ хүчин чадлынхаа дээд хязгаарт хүрсэн гэж үзэж болно.

Шүүн хатаах хэсэг: Сүүлийн жилүүдэд зэс, молибдений баяжмал хатаах дамжлагыг дэлхийн уул уурхайн үйлдвэрүүдэд өргөн ашигладаг даралтат фильтрээр солих ажил хийгдэж байна. Зэсийн баяжмал хатаах ”EIMCO” фирмийн 3, молибдены баяжмал хатаах 2 фильтр шинээр тавьснаар ажлын байрны нөхцөл сайжирсан, урсгал зардал, эрчим хүчний зарцуулалт багассан, мазут, уур хэрэглэхгүй болсон зэрэг олон дэвшил гарав. Цаашид үйлдвэрлэлийн хүчин чадал нэмэгдэхэд ажиллах бүрэн боломжтой болсон. Өнөөдөр тус хэсгийн хэмжээнд тулгамдсан асуудал нь молибдены өтгөрүүлэгчийг иж бүрнээр нь солих, зэсийн өтгөрүүлэгчүүдийг ч шинэчлэх шаардлага бий.

Хаягдлын аж ахуй: БФ-ийн удирдлагуудын анхааралд байх, мэргэжлийн өндөр түвшинд зураг төслийг нь хийж, жил бүр хиймэл нуурын усны түвшин, урсгалаас хамаарч газар шорооны ажил хийгдэж, насосны шахах талын урт, өндөр нь нэмэгдэж, байгаль экологийг хамгаалах талаар их хэмжээний хөрөнгө зарцуулдаг онцгой объект юм. Үйлдвэрлэлийн хүчин чадал нэмэгдэж байгааг харгалзан үзэж 2007 оноос өндөр хүчин чадалтай насос сонгож суурилуулах ажил хийгдэж эхэлсэн. Одоогоор ХБНГУ-ын SIEMENS пүүстэй хамтран жилд 15 мянган м3 хаягдал шахах чадалтай АНУ-ын ТВС-34 4-р насосыг SIEMENS пүүсийн цахилгаан тоног төхөөрөмжийн хамт угсарч долоон жил ажиллаж байна.

Мөн Хятад НАЙПУ ком-панитай хамтарч 15 мянгын хүчин чадалтай 750NZJ-2150 V насосыг SIEMENS пүүсийн цахилгаан то-ног төхөөрөмжийн хамт угсарч 3 дахь жилдээ ажиллаж буй. Одоо V насосыг угсарч байна. Олон төрлийн насос тавьж “Зоо парк” болгосон гэх шүүмжлэл бий. Гэвч тус насосууд дээр дэлхийн тэргүүлэх фирмийн цахилгаан тоног төхөөрөмж тавигдсан, насосны их засваргүй ажиллах хугацаа 2-3 дахин нэмэгдсэн, сүүлийн 2 өвлийн их ачааллыг Хятадын 750NZJ-2150 насосны хүчээр давж, 6839 цаг ажиллаад их засварт орж байна. Үйлдвэрийн хүчин чадал нэмэгдсэн, хаягдал шахах хоолой 4,6 км урт болсонтой холбогдож хуучин ажиллаж байсан ОХУ-ын 1, 2, 3 дугаар насосуудын хүчин чадал хүрэлцэхгүй болсон өнөөгийн нөхцөлд дахин нэг насос тавих шаардлага гарна. Далангийн цагаан тоосыг дарах чиглэлээр гадаад дотоодын байгууллагууд жил бүр ажиллаж тодорхой дэвшил гарсан ч төгс үр дүнд хүрэхгүй байна.

Өөрөө нунтаглах хэсэг: Жилд 4 сая тонн хүдэр нунтаглах хүчин чадалтай өөрөө нунтаглах 2 тээрэм 1990 оноос ажиллаж, БФ-ийн мэргэжилтнүүдийн санал, санаа-чилгаар хагас өөрөө нунтаглах тээрэм болгон өөрчилсний үр дүнд сүүлийн жилүүдэд жилд таван сая тонн хүдэр боловсруулж байна. Тус хэсэгт жилд зургаан сая хүртэл тонн хүдэр боловсруулах хүчин чадалтай сүүлийн үеийн уулын баяжуулах үйлдвэрүүдэд ашиглаж байгаа өндөр бүтээмжтэй тээрэм, бусад тоног төхөөрөмж бүхий өргөтгөлийн ажил 2012 онд эхэлсэн боловч эдийн засгийн байдал, бусад шалтгааны улмаас жил гаруй хугацаа хойшилж, зарим тоног төхөөрөм-жүүд нь 2 дахь жилдээ ӨНХ-ийн гадаа байсаар байна. Жилд олон сая доллараар тооцох бүтээгдэхүүн үйлдвэрлэн, гадаад зах зээлд гаргах ёстой. Энэ ажлыг 2014 онд багтаан дуусгах зорилт тавин ажиллаж байна. Тус өргөтгөл ашиглалтанд орсноор цаашид БФ-ийн техник, технологийн шинэчлэл, өргөтгөлийг ямар замаар хийх нь тодорхой болох ёстой.

Нунтаглан баяжуулах хэсэг: БФ-ийн үйл ажиллагааг тодорхойлдог тус хэсгийн баяжуулах машинуудыг 1994 онд Финлянд улсын ОК-50, ОК-38, Хятад улсын KYF-16 маркийн баяжуулах машин бүхий 4 сая тонн хүдэр баяжуулах 6-р секцийг шинээр ашиглалтанд оруулсан. Үйлдвэрлэлийн хүчин чадлаа бууруулахгүйгээр 1-4-р секцийг солих ажил шат дараатай хэрэгжиж, одоо жилд 36 сая тонн хүдэр баяжуулах боломж бүрдсэн. Энэ бүх ажлыг тус хэсгийн барилга байгууламжийг өргөтгөхгүйгээр үйлдвэрлэлээ зогсоохгүй хийсэн нь манай мэргэжилтнүүдийн зөв шийдлийн үр дүн юм. 2000 онд Финлянд улсын ОК-100, АНУ-ын WEMCO-190, Pyramid баганат бая-жуулах машин бүхий жилд 10 сая тонн хүдэр баяжуулах 1-р хосолсон секцийг ашиглалтанд оруулсан. 2002 оноос ОХУ-ын РИФ маркийн баяжуулах машинаар 2, 3, 4-р секц, 1-р хосолсон секц, 5, 6-р секцийн машиныг солих ажил хийгдэж дуусах шатандаа орж байна. Баяжуулах машинуудаа дагаад насос-ны хэсэг бүрэн шинэчлэгдсэнээр нилээд үр дүнтэй ажиллаж байна. БФ-ийн жигд ажиллагааг хангах, төлөвлөгөөт зорилтыг биелүүлэхэд гол үүрэг гүйцэтгэдэг хүдэр нунтаг-лах дамжлага буюу тээрмийн хэсгийн шинэчлэлийн ажил хийгдээгүй, хуу-чин тээрэм, хөдөлгүүрийг нь солих хэмжээнд явж байна. МШЦ-5.5х6.5 тээрмийн суурийг өөрчлөхгүйгээр эзэлхүүнийг нь 20 м3-аар нэмэгдүүлж ОХУ-ын ОАО “Тяжмаш” үйлдвэрээс 5,8х6.9 тээрэм худалдан авч 1, 3, 6-р тээрмүүд дээр тавьсан ч, тээрмүүдийн цагийн бүтээмж өсөөгүй, эрчим хүчний зарцуулалт нь нэмэгдэж, тээрмийн хүрд нь хэд хэдэн удаа цуурч, засвар үйлчилгээний зардал өссөөр байна. Энэ шийдлийг гаргахдаа ажиллаж байгаа тээрмүүдийн дунд газар шорооны ажил хийх, суурь цутгахаас эхлээд хүндрэлтэй, зардал өндөртэй ажил хийхгүйгээр тээрмүүдээ солих замаар цагийн бүтээмжийг 20-30 тонноор нэмэх зорилт тавьсан ч үр дүн муутай ажил болсон. Ажил хийж буй хүмүүст алдаа, оноо бий байх.Харин бид цаашид зөв шийдэл гаргах нь чухал. Тээрмээс гарч байгаа бүтээгдэхүүнийг ангилах, шахах дамжлага дээр ХБНГУ-ын ДОБЕРСЕК фирмийн насос, Япон улсын насос, Хятад улсын НАЙПУ фирмийн насос, Австрали улсаас ВАРМАН насос тус бүрийг ангилагчийн хамт, АНУ-ын KREBS фирмийн насосыг тавьж туршcан ч 150-200 цаг ажиллаад сольдог ОХУ-ын ГРАТ-1400 насосоос салж чадаагүй л байна. Энэ бүгдийг бичдэгийн учир нь “Эрдэнэт” үйлдвэрийг хөгжүүлэх хэтийн төлөвлөгөө боловсруулах ажилд оролцох хүмүүст санаа өгөх зорилго агуулсан юм. Томоохон асуудлыг шийдэхдээ хийдэг байсан техникийн зөвлөлийн хурлыг Д.Даваасамбуу захирал сэргээсэн нь бид бүхэн зөв шийдэл гаргахад нөлөөлөх нь ойлгомжтой. Цаашид “Эрдэнэт” үйлдвэрийг хөгжүүлэх концепцийн хүрээнд БФ дээр:

-Хамгийн түрүүнд НБХ, ӨНХ-ийн хүдэр нунтаглах дамжлагыг шинэчлэх замаар хүчин чадлыг нэмэх асуудлыг олон талаас нь судалж шийдэх шаардлагатай. Энэ асуудлаар

-Хятад улсын CITIC фирмийн 5,5х8,5 хэмжээтэй тээрмийг, Канад улсад үйлдвэрлэж буй GE фирмийн цахилгаан хөдөлгүүртэй нь авч НБХ-ийн тээрмүүдийг солих тухай БФ-ийн мэргэжилтнүүдийн санал, “SIEMENS” фирмийн мэр-гэжилтнүүдтэй хамтарч төсөл хэрэгжүүлэх санал, Өндөр хүчин чадалтай хагас өөрөө нунтаглах тээрэм /SAG/ бүхий корпус барьж, одоо ажиллаж байгаа дунд, жижиг бутлуурууд, МШЦ тээрмүүдээ зогсоох тухай зарим мэргэжилтнүүдийн санал, дөрөв дэх шатны бутлуур тавих гэх мэт олон санал байдаг. Мөн ӨНХ-ийн өргөтгөлийг ашиглалтанд оруулсны дараа ММС -1, 2-р тээрмийг SAG тээрмүүдээр сольж хүчин чадлыг нэмэх нь ч зөв шийдэл байж болох юм.

-БФ-ийн хүчин чадал нэмэгдсэнтэй холбогдон эргэлтийн усны нэмэлт сан барьж, найдвартай усан хангамжтай болох нь ойрын үед шийдэх асуудлын нэг болж байна.

-Шууд үйлдвэрлэлд нөлөөлөхгүй ч олон жил болсон үйлдвэрлэлийн агааржуулалт, барилга байшингийн засвар үйлчилгээ гээд шийдэх асуудал олон байна.

Сүүлийн 20-иод жилд хийсэн шинэчлэлийн ажлыг “Эрдэнэт” үйлдвэрийн Инженерийн зураг төслийн төв, БЗЦ, ЗУЦ, БФ-ийн Засварын хэсэг, Цахилгааны алба, Цахилгаан цех, ХИУ, ЗМЗ-ын ажилчид мэргэжилтнүүдийн хүчээр хийсэн гэхэд нэг их буруудахгүй. Өнөөдөр монгол оронд үйлдвэрлэлийн томоохон хэмжээний барилга бай-гууламж барих, тоног төхөөрөмж угсрах аж ахуйн нэгж ховор. Ихэвчлэн хятад ажилчдын хүчээр хийх жишгээр ӨНХ-ийн өргөтгөлийн ажил хийгдэх болж байна. Боломжийн материаллаг бааз, мэргэжилтэй ажилчидтай БЗЦ, ЗУЦ, монголдоо томд тооцогдох ЗМЗ-ынхаа хүчийг ашиглаж, зөв менежментийн бодлого явуулбал бидэнд боломж их бий. Цаашид бид техникийн шинэчлэл хийхдээ уул уурхайн үйлдвэрүүдийн тоног төхөөрөмж үйлдвэрлэж байгаа дэлхийн тэргүүлэх фирмүүдийг зоригтой сонгож, хамтарч ажиллах зорилт тавих хэрэгтэй. Бид тоног төхөөрөмжийн үнээс нь айгаад хямд-ханыг сонговол ашиглалтын зардал нэмэгдэх нь ойлгомжтой.

Монгол улсын гавьяат уурхайчин, уул уурхайн салбарын зөвлөх инженер Д.Цагаач

0 Сэтгэгдэл